,

Ein privates Projekt von Jürgen Gembler: www.typ1motor.de

Es war klar, das der Bau und die Entwicklung dieses Kompressormotors länger dauern würde und deshalb habe ich ihn tatsächlich in meinem Wohnzimmer gebaut, um nicht auf unbestimmte Zeit meine Werkbank zu blockeren ;-) Hier nun also der Bericht in chronologischer Reihenfolge. Viel Spaß beim lesen.

Ich wollte einen Motor, der schon bei niedrigen Drehzahlen ein ordentliches Drehmoment entwickelt, um damit gemütlich cruisen zu können. Zuerst dachte ich an einen 2,1 Liter Sauger mit Serienvergaser. Angedacht war die 76,4mm WBX-Kurbelwelle und eine 94er Bohrung. Aber irgendwie bin ich damit nicht warm geworden.

Kompressormotoren fand ich aber immer schon cool. Wenn ich die fetten Ami-Dragster mit den noch fetteren Blowern sehe und höre... Und irgendwie muss so ein Ding auch mal in meinem Käfer werkeln. Also mal das Ebay bemüht und diesen Verkäufer gefunden und RubbelDieKatz einen AMR 500 bestellt.

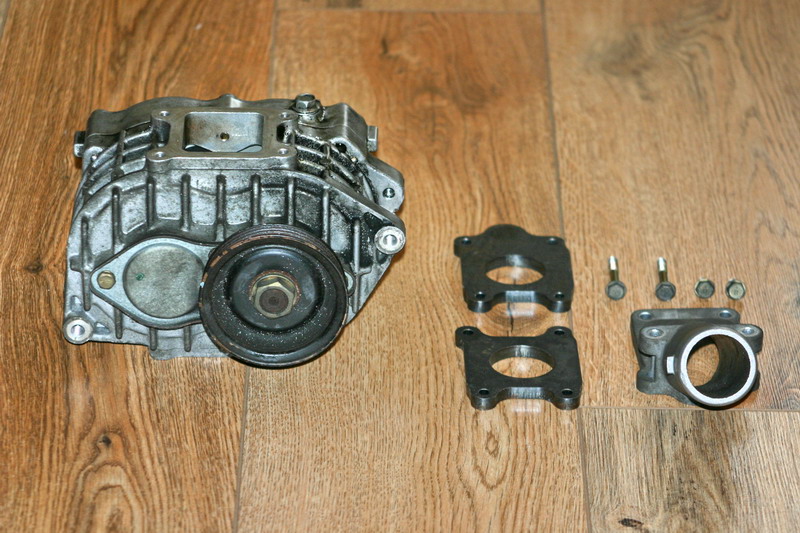

Der Kompressor wird von Aisin hergestellt und in irgendeinem Japsen serienmäßig verbaut. Er fördert 500 ccm/Umdrehung und die Maximaldrehzahl liegt bei 16.000 U/min. Dazu baut er unglaublich klein. Die Flansche hat mir ein Freund gelasert. 100% passgenau, obwohl er nur eine Pappschablone ohne Maße von mir hatte!

Jetzt muß ich "nur" noch einen Motor rund um den Kompressor bauen Es wird ein 1584 ccm Typ1 Motor, in dem so ziemlich alles verbaut wird, was andere Leute für völlig sinnbefreit halten. Mehr dazu, wenn die ersten Teile hier vorgestellt werden.

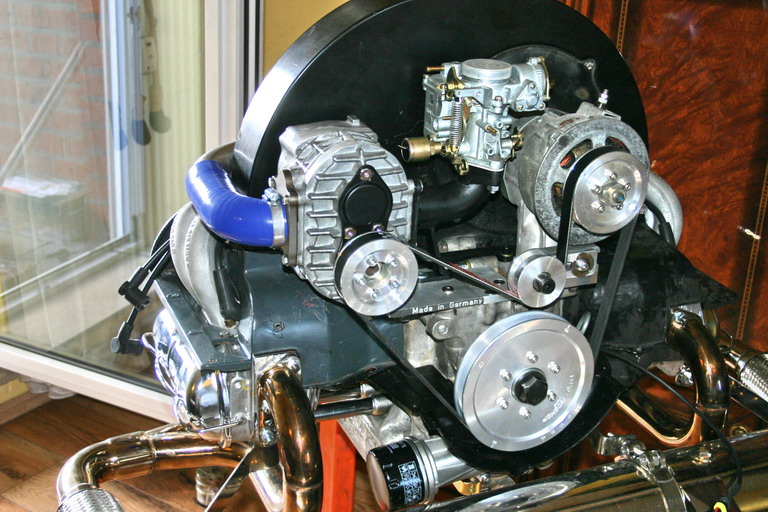

Der Kompressor kommt aufrecht stehend neben die Lima an die Stelle, wo eigentlich der Verteiler sitzt. Deswegen brauche ich auch eine Triggerzündung. Hier mal ein Foto von der ersten Anprobe. Sitzt hier aber noch nicht an der endgültigen Position. Auch der Halter ist nur ein Prototyp.

Gaszug, Vergaser und Luftfilter können so Original bleiben. Gerade in Bezug auf die Lautstärke verspreche ich mir viel vom Serienluftfilter mit K&N Einsatz.

Die Endstücke vom Ansaugrohr können rechts/links vertauscht montiert werden und passen dann prima hinter einen Gebläsekasten ohne Hundehütte. Vom Kompressor geht es mit einem 180° Bogen hinter den Kasten und dann mittels T-Stück in die beiden Endstücke. Und von vorne schön aufgeräumt...

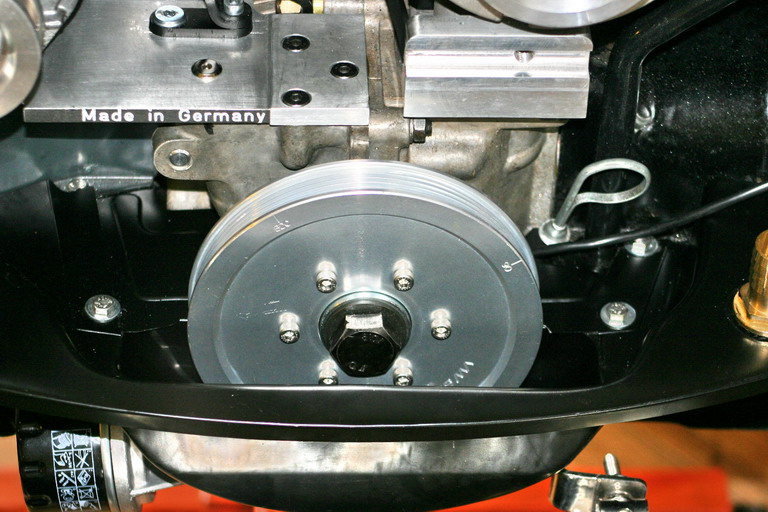

Ich möchte um die 0,5bar fahren. Berechnen kann man so etwas nur sehr kompliziert. Also hab ich das volle Programm an Rippenscheiben genommen und wechsle so lange die Scheiben, bis es passt. Auf die amerikanische Art eben.

Der Vorteil der Adapternabe ist, dass man mal schnell auf dem Parkplatz die Übersetzung und damit den Ladedruck ändern kann, ohne das halbe Auto zu zerlegen. Inbusschlüssel in der Tasche und Go!

Das Gehäuse: Passbuchsen am mittleren Hauptlager.

Ich hab die originalen Stehbolzen durch VA-Schrauben ersetzt, weil die 6er Stehbolzen doch sehr leicht aus dem Magnesiumgehäuse ausreißen können.

Noch schnell ein drittes Gewindeloch für den Kompressorhalter reingeschnippelt...

...und einen guten Platz für den Öltemperaturgeber gefunden.

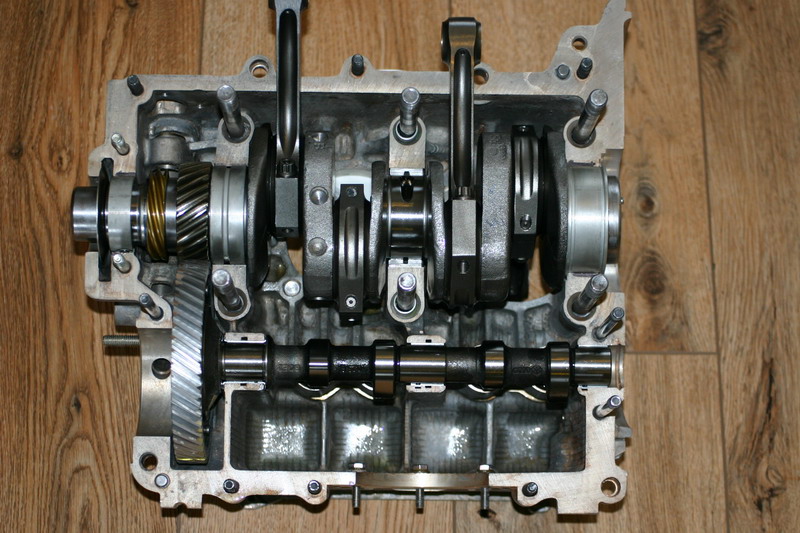

Das geänderte Gehäuse, damit eine WBX-Kurbelwelle passt.

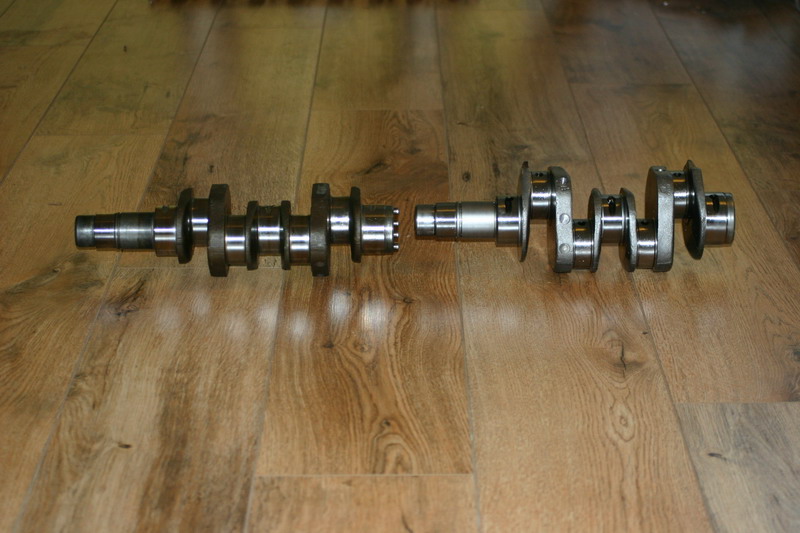

Der Grund, warum ich mich für die WBX-Welle entschieden habe. Hier mal eine normale Typ1 Kurbelwelle im direkten Vergleich mit der WBX-Kurbelwelle. Beide mit 69mm Hub.

Die Nockenwelle, die ich verbaue, ist ebenfalls vom WBX. Und zwar die "B" Welle aus dem 2,1 Liter Motor. 275° und 9,13mm Ventilhub. Die gibt es immer noch über VW Classicparts zu kaufen.

Dazu noch einen Satz 53g leichter Wizemänner und Pleuel von CB-Performance in 5,5" Länge.

Einmal feucht durchgewischt und den Klump versenkt...

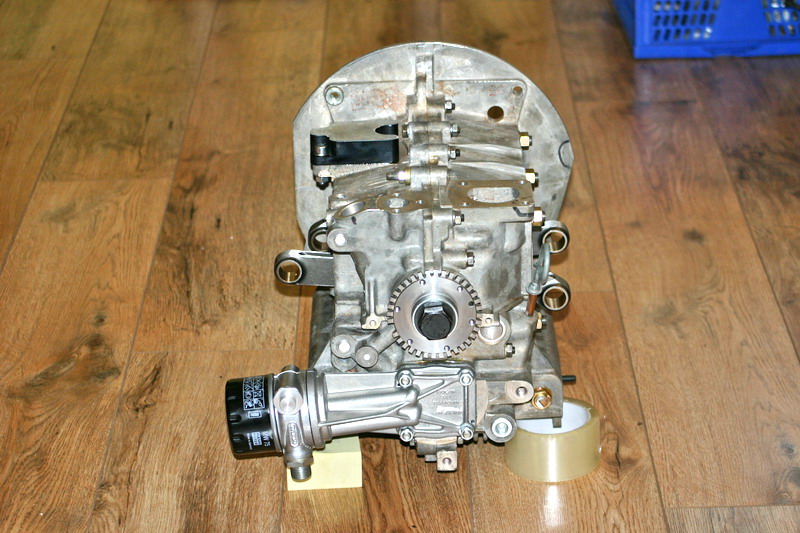

Für den Miniölsumpf hab ich eine Verlängerung auf das originale Ansaugrohr gelötet

Deckel drauf! Der geschlossene Shortblock mit Filterölpumpe vom 1600i, Sandwichadapter und kurzem Filter von der BMW K 1200 RS.

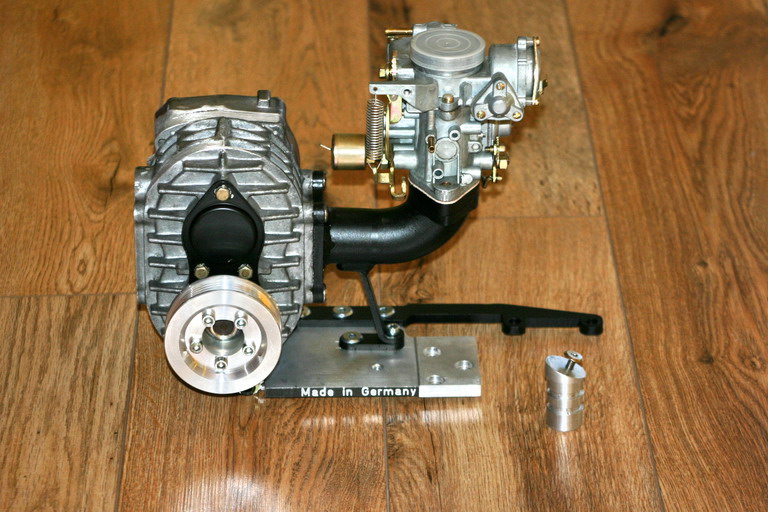

Der Kompressorhalter ist nun komplett fertig. Die Nabe konnte ich aus der originalen Rippenscheibe drehen, die beim Kompressor dabei war. Dazu noch ein Distanzstück, um den Versatz zur Kurbelwellenscheibe auszugleichen. Der Stöpsel verschließt das Verteilerloch und stützt gleichzeitig die Grundplatte mit ab. Der hintere schwarze Halter geht mit auf die Stehbolzen des Limabockes und die drei Löcher mit der Zapfensenkung nehmen Inbuschrauben auf. Zwei davon gehen in die originalen Gewindelöcher der Benzinpumpe, das dritte hab ich in den Block zusätzlich reingeschnippelt.

Der Schriftzug wurde erodiert.

Die fertig montierte Kompressoreinheit.

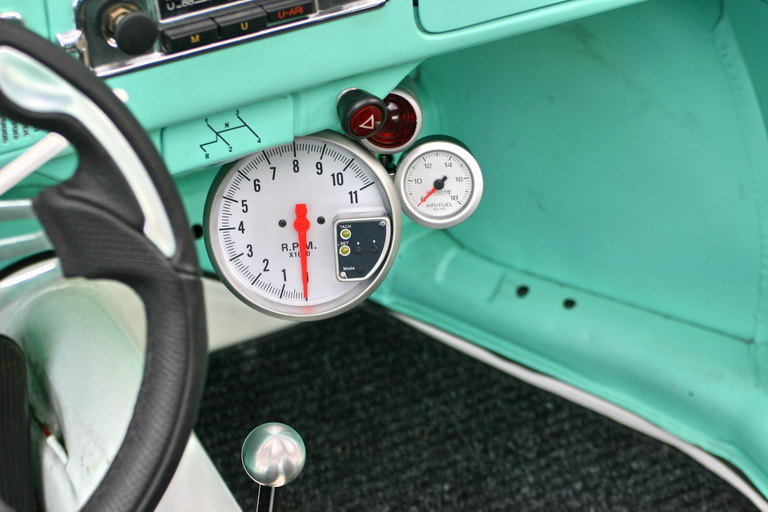

Hab schon mal die AFR-Anzeige in den Innenraum gebaut. LC-1 und Lambdasonde sind auch schon montiert und verkabelt. Man könnte glatt meinen, die beiden Instrumente sind von einem Hersteller, oder?

Und wieder ein Teil auf der Einkaufsliste abgehakt. Le Püüf

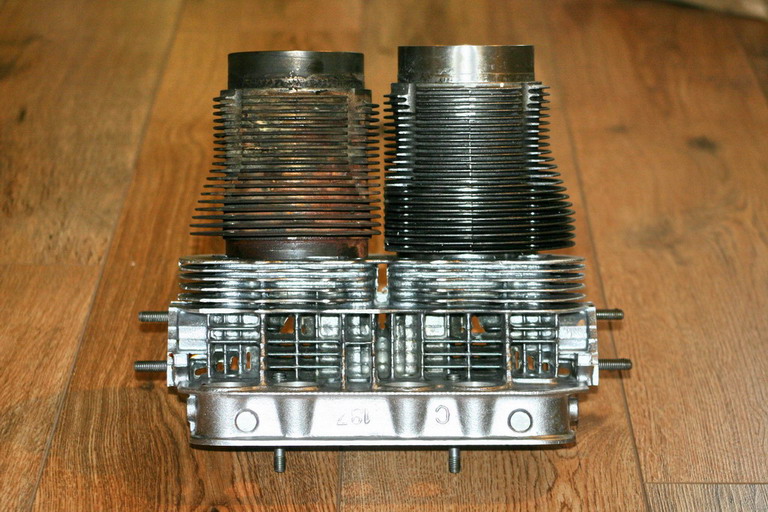

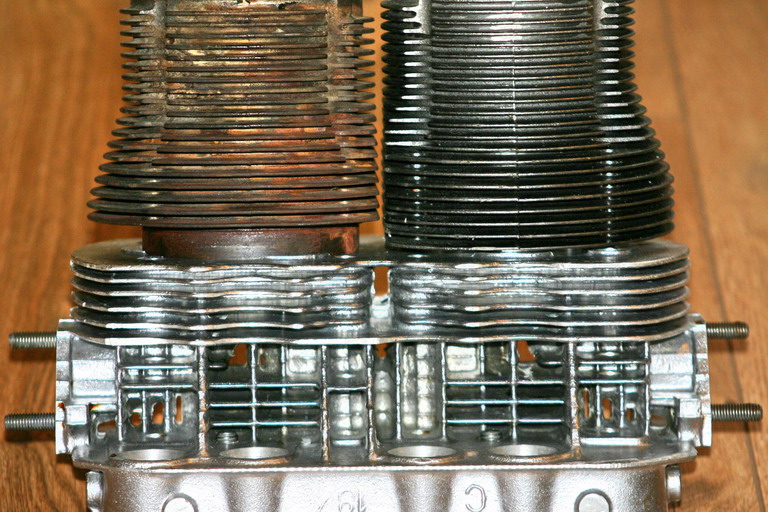

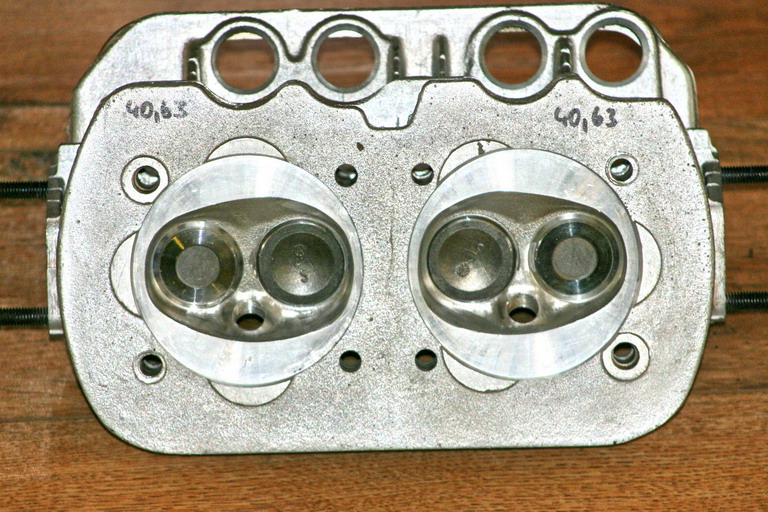

Die Kolben/Zylinder/Kopf Kombi. Es sind Original VW-Teile in 85,5mm Durchmesser mit Kolbenschmidt Kolben mit eingearbeitetem Dehnungsmetall, gebohrten ölrücklauflöchern für erhöhte Stabilität und Kolbenringe in 1,5mm, 2mm und 4mm Dicke. Die Kolben haben eine Mulde von 17 ccm(!) und eine Kompressionshöhe von 43mm.

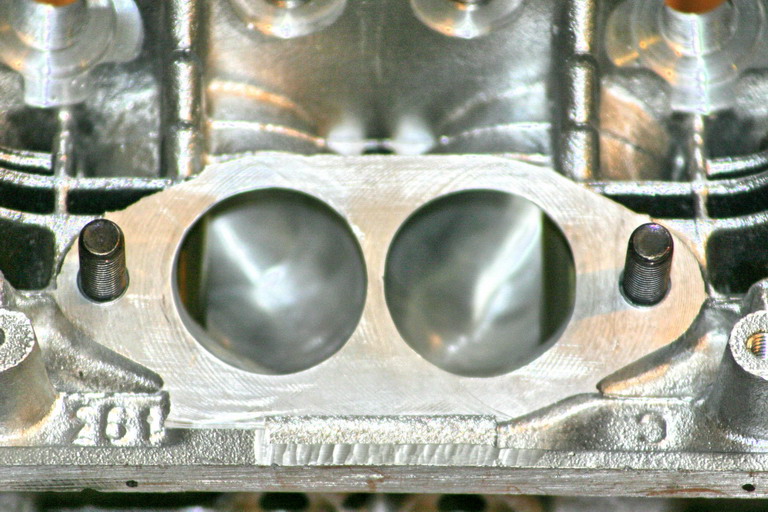

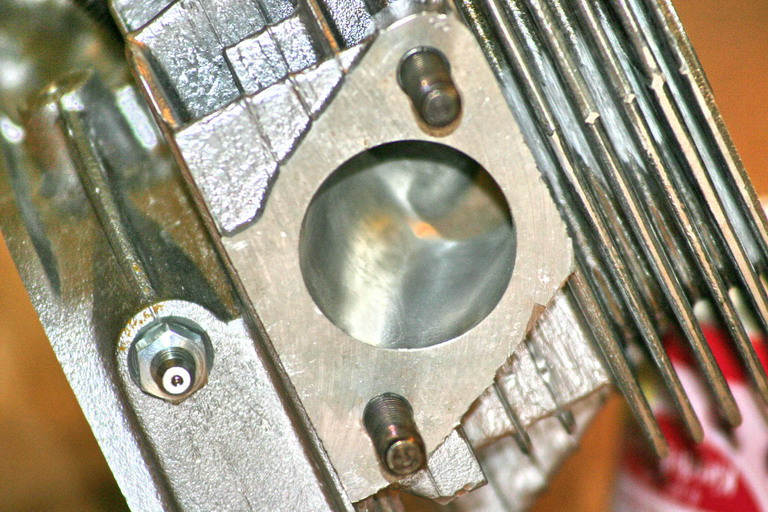

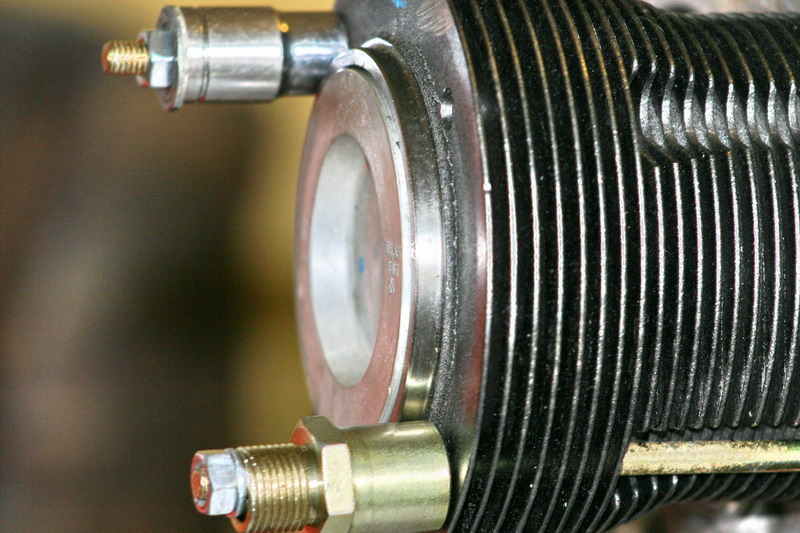

Die zugehörigen Zylinder sind deutlich länger und viel stärker verrippt. Es gibt 22 Kühlrippen, wovon die obersten 5 Rippen im vollen Durchmesser sind. Der Bund, der in den Kopf ragt, ist nur ein paar Millimeter hoch. Ich vermute mal, dass das so konstruiert wurde, um die Wärme nicht im Kopf zu isolieren. Beim normalen Zylinder kommt ja an den Graugußteil, der im Kopf steckt, kein bisschen Kühlluft und die Hitze muß über Umwegen vom Kopf mit aufgenommen und abgeführt werden. Wenn man einen normalen Zylinder neben diese seltsame Kombi steckt, kann man gut sehen, was ich meine.

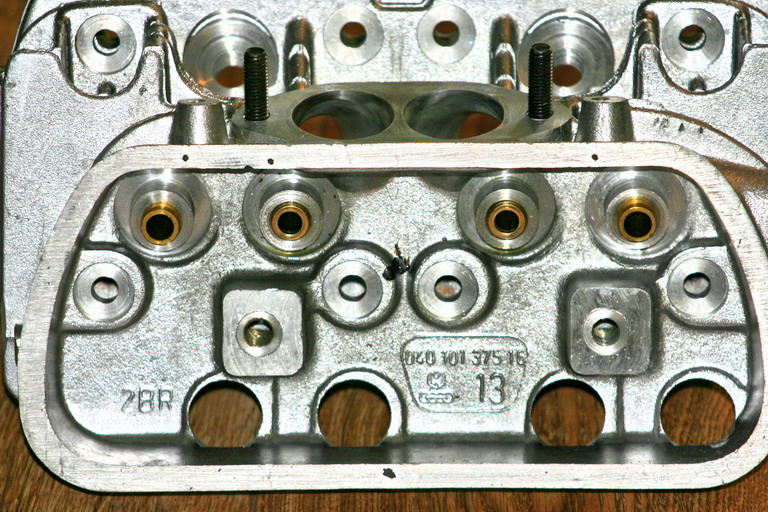

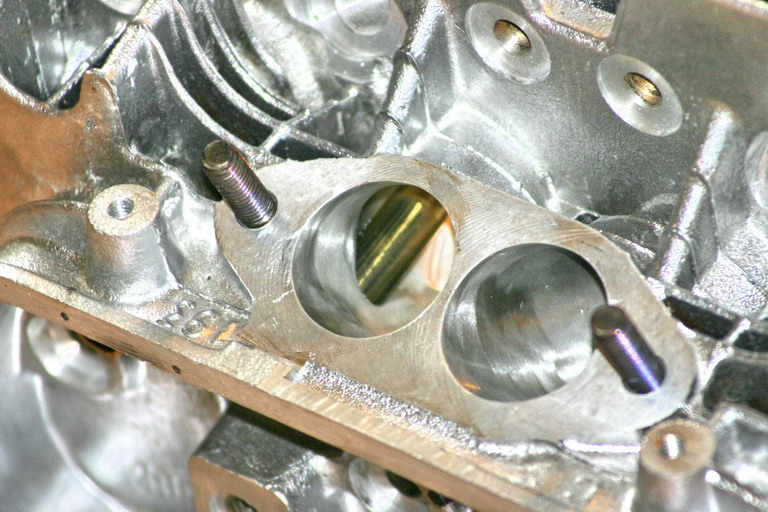

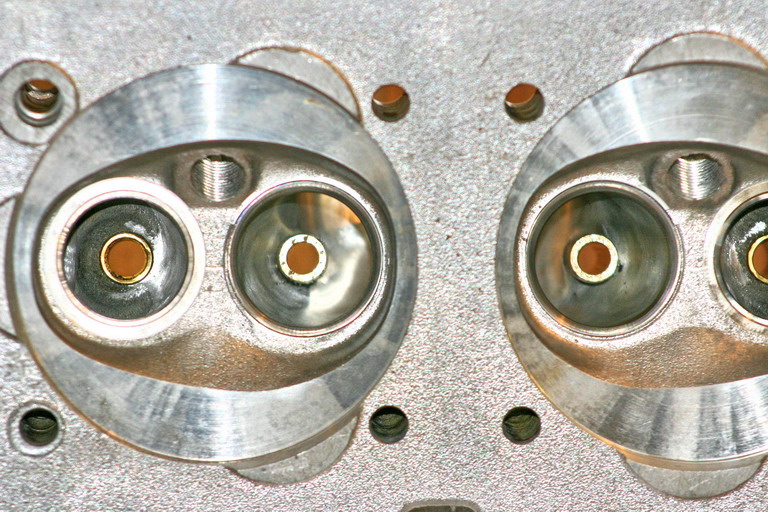

Die passenden Köpfe haben nur 6 Kühlrippen und lange Kerzengewinde. Serie kommen sie mit Ventilen in 35,5mm EV und 30mm AV mit 9mm Schaft daher. Die Köpfe wurden komplett bearbeitet. Alle Kanäle, Auslasssitzring geändert auf 28,8mm lichtes Maß mit 32mm Ventil. Einlassventile original VW mit 35,5mm Durchmesser poliert und strömungsgünstig bearbeitet. Serienfedern mit 10g leichten Titantellern. Die Brennräume sind auf die zweite Nachkommastelle genau ausgelitert.

Um wieder auf ein akzeptables Verdichtungsverhältnis zu kommen, haben die Kolben 3,5mm von ihrem Boden lassen müssen. In Verbindung mit den 5,5" Pleuel komme ich so auf einen Kolbenrückstand von 1,5mm und einem für aufgeladene Motoren gesundem Verdichtungsverhältnis von 7,8:1.

Vorher:

Nachher:

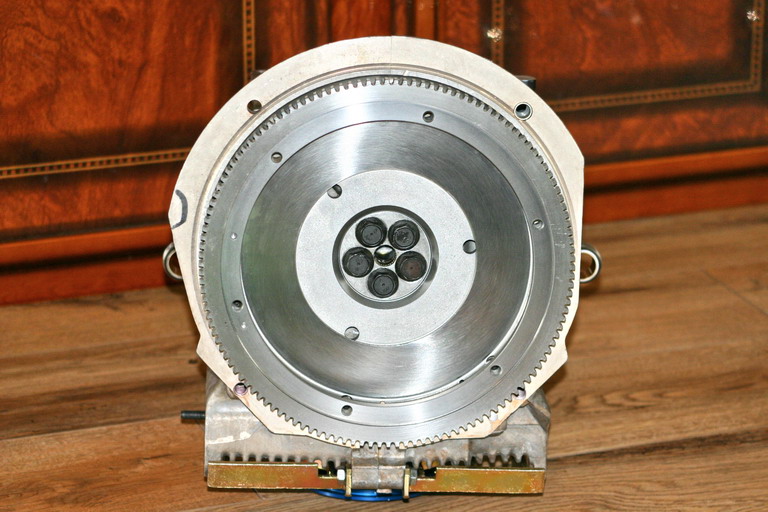

Das Schwungrad von einem Typ4 mit 210mm Durchmesser

Dann mal alles zusammengesteckt, um Bleche und Druckseite anpassen zu können. So sieht das dann jetzt aus:

Im nächsten Schritt werden noch die Kleinigkeiten wie Gaszugdurchführung, Halter für das LM1, Loch für die Lambdasonde im Abschlußblech, Luftfilter usw. gemacht. Wenn alles zur Zufriedenheit passt, alles wieder auseinander und ab zum Pulverbeschichter.

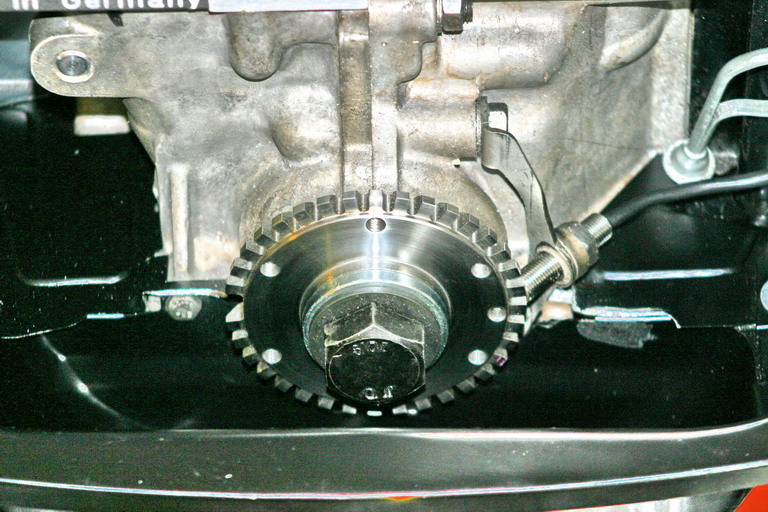

Der montierte Kurbelwellentrigger für die verteilerlose Zündung

Mit der Riemenscheibe davor nicht mehr als solcher zu erkennen. Nur das Kabel verrät etwas. Die Riemenscheiben gibt's übrigens auch für normale Keilriemen.

Das Thema MAP-Sensor ist nun auch erledigt. Ich hab mich für ein originales VW/Boschteil entschieden, wie es auch im TDI verbaut wird. Ladedrucksensor und Ladelufttemperaturfühler in einem Gerät und gemessen wird an der gleichen Stelle kurz vor dem Eintritt in den Brennraum.

VW Nummer: 038 906 051 C

Boschnummer: 0 281 002 401

Ich mag keine lauten Ansauggeräusche und deshalb hab ich mal einen Ölbadluftfilter ausgeräumt

Ich hab die Kipphebel vom 1600i genommen. Die unterscheiden sich durch die M9 Einstellschraube und dem fehlenden Schweißpunkt. Dadurch erreiche ich eine Art Spritzölkühlung der Köpfe.

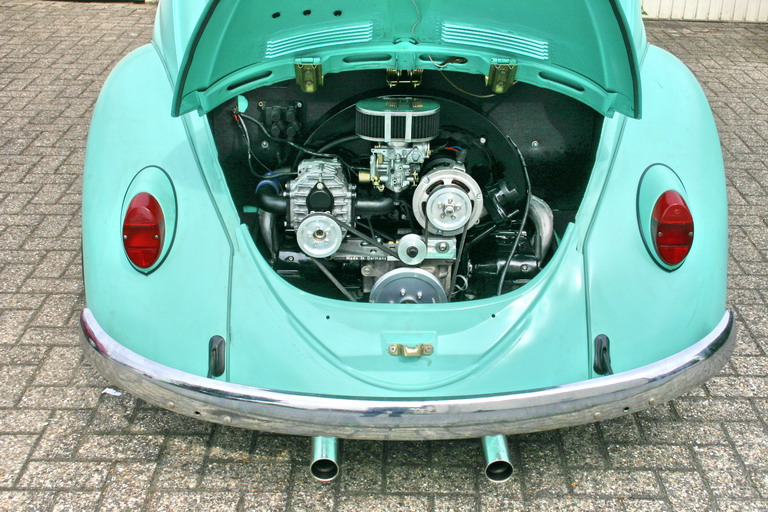

Heute hat der Motor seine ersten Töne von sich gegeben. Er läuft unglaublich weich und leise. Den Kompressor hört man kaum - nur so ein leises Säuseln. Ähnlich dem geradverzahnter Nockenwellenräder, aber deutlich leiser. Im Stand ganz ruhiger Lauf. Fast keine Vibrationen. Und er hängt ordentlich(!) am Gas. Der Sound in dem Video ist leider Grottenschlecht! In der Realität hört sich das vieeeel besser an.

Erster Testlauf auf dem Motorständer

Der Motor ist drin und die ersten Kilometer sind gefahren. Läuft schön und ich bin zufrieden. Für die Einfahrphase hab ich das größte Riemenrad für den Kompressor genommen.

Das Plätzchen für das Steuergerät der Zündung.

Und die Öltemperaturanzeige.

Ich hab die große gegen die kleinste Kompressorscheibe getauscht und ein völlig neues Auto bekommen. Das Ding geht wirklich höllisch gut! Leistung und Drehmoment ab Leerlaufdrehzahl bis in den Begrenzer. Und von Beidem nicht zu wenig.

Der Motor läuft ruhig und völlig unauffällig und ist absolut Alltags- und Cruisertauglich. Man kann problemlos mit Drehzahlen von unter 2.000 U/min durch die Gegend eiern. Drückt man das Gas durch, treibt's einem ein fettes Grinsen in's Gesicht. Kann man gar nix gegen machen.

Probleme gibt's keine. Alles ist dicht. Er klingelt nicht, verbraucht recht wenig, ist dezent leise... Gibt nix zu Meckern. Vielleicht die Öltemperatur: Die geht nicht über 70°C. Wahrscheinlich eine Thermostatfrage. Und die huddelige "Original" Pierburgpumpe! Für teuer Geld gekauft, weil ich was Ausfallsicheres wollte. Gekommen ist eine TI Automotive Pumpe aus Polen im Pierburg Karton. Das wäre jetzt so, sagte man mir bei Pierburg am Telefon. Schrecklich laut, das Teil! Die fliegt auf jeden Fall wieder raus!

Ein Video vom fertigen Umbau:Fertig eingebaut und abgestimmt im Auto

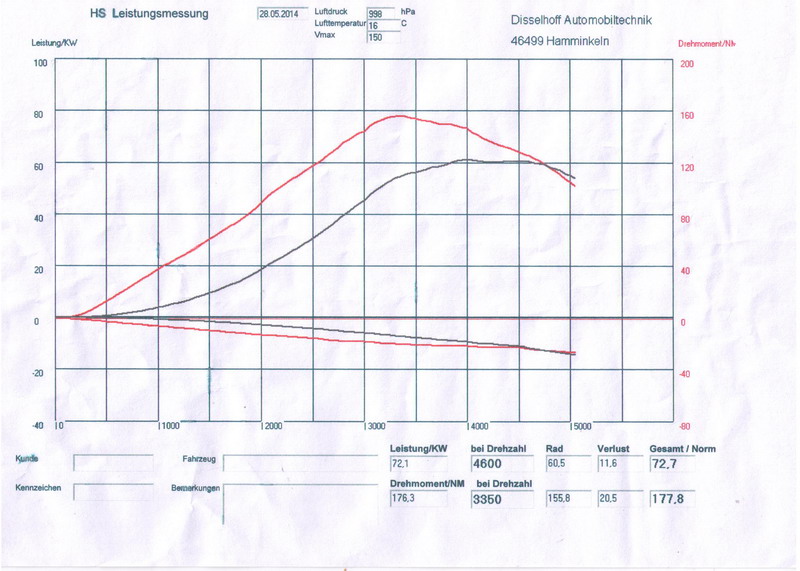

Und es wurde die Leistungsmessung gemacht: 98 PS und 178 NM aus 1,6 Litern Hubraum. Mit Serienvergaser...!

Ich bin mit dem Ergebnis mehr als zufrieden! Im Grunde hab ich nur durch eine Luftpumpe die Motorleistung verdoppelt und wenn man es beim Bau nicht so auf die Spitze treibt, ist das auch richtig günstig zu bewerkstelligen.

Vom Fahrspaß her ist das Dings eigentlich nicht mehr zu toppen! Es gibt kein Loch, keine Verzögerung, kein Ruckeln, kein Schütteln.... nichts! Und jede noch so kleine Änderung der Gaspedalstellung macht sich sofort bemerkbar. Der Käfer fährt sich wie ein modernes Großserienauto.